【2025年|図解あり】生産管理システムとは?機能・メリット・選び方をわかりやすく解説

「現場の進捗が把握できず納期に間に合わない」「在庫が多すぎるのに、必要な部品が足りない」「原価の内訳が見えず、利益が出ているのかもわからない」

そんな製造現場の悩みを抱えていませんか?

これらの課題を根本から解決する手段のひとつが、生産管理システムの導入です。

しかし、「どんなシステムがあるのか?」「費用はどれくらい?」「うちの会社にも必要なのか?」といった疑問や不安を持つ方も多いはず。

この記事では、生産管理システムの基本から導入のメリット、選び方のポイント、よくある失敗例や費用の相場までを、実務に即した視点でわかりやすく解説します。

さらに、業種や生産形態に適した選び方や、スモールスタートで失敗を防ぐコツもご紹介。

これから生産管理システムを導入・見直そうと考えている方にとって、“最初に読むべき一記事”となる内容です。ぜひ最後までご覧ください。

生産管理システムとは?

製造業における「生産管理」とは、現場における“司令塔”の役割を担っています。

製品の品質・コスト・納期を守るために、生産活動を計画・統制・調整。そして材料の手配、工程の進捗、在庫状況、納期管理など、多岐にわたる情報を把握・判断し、現場全体の流れを最適に保つのです。

しかし、これらの業務をExcelや古いレガシーシステムで運用している企業では、「情報がバラバラで全体が見えない」「手作業によるミスが多発する」といった課題に直面しやすくなります。

生産管理システムは、こうした業務の煩雑さを解消し、生産に関する情報を一元化・可視化するITツールです。受注、製造、在庫、原価、出荷などの情報をリアルタイムで把握し、部門間の連携や判断スピードを高めることで、より効率的で安定したものづくりを目指せるのです。

近年、生産管理システムへの注目が高まっている背景には、製造業を取り巻く深刻な課題があります。

- 人手不足や技術継承の難しさ

- 多品種少量生産や短納期化への対応

- グローバル調達・販売への対応力の必要性

- 業務の属人化・ブラックボックス化

こうした課題に対して、生産管理システムは「現場の可視化」と「業務の効率化」という両輪で対応できる有効なソリューションとして、多くの企業で導入・古いシステムとの入れ替えが進んでいます。

そもそも生産管理の役割と目的は何か

製造業の生産活動は、単に「ものを作る」だけでは完結しません。製品が適切なコストと品質で、計画通りに顧客へ届けられるよう、さまざまな業務が綿密に連携する必要があります。ここでは、生産管理に関わる主要業務の全体像と役割について見ていきます。

◆ 生産計画

製品ごとに「いつ・何を・どれだけ作るか」を計画する工程です。需要予測や在庫状況をもとに、生産量や日程、人員配置を決定します。精度の高い生産計画は、過剰在庫や納期遅れの防止に直結します。

◆ 資材調達・在庫管理

製造に必要な部品や材料を、適切なタイミングで手配・管理する業務です。調達リードタイムを考慮しながら、在庫を過不足なく保つことが求められます。仕掛品や完成品の在庫も含め、在庫管理の最適化はコスト削減に直結します。

◆ 製造指示・進捗管理

作業現場に対して、製造する内容や順序を指示し、進捗状況をリアルタイムで把握する工程です。人手や機械の稼働状況を管理し、工程の遅れやトラブルに迅速に対応するために重要な役割を果たします。

◆ 工程・原価管理

各工程で「どれだけ時間がかかったか」「どのくらいコストがかかったか」を記録・分析します。製番やロット単位での管理により、製品ごとの原価構成を可視化し、改善につなげることが可能です。

◆ 出荷・売上・請求処理

完成した製品を出荷し、売上計上・請求書の発行までを行う業務です。納期や取引条件の厳格化が進む中、受注情報との連携が重要になります。海外向けの場合は、通関書類や梱包情報なども加わります。

◆ 品質管理・トレーサビリティ

製品の品質を保つための検査記録や、不良品発生時の原因追跡を担う業務です。原材料から最終製品までの流れを遡って確認できる「トレーサビリティ」は、リスク管理や顧客対応にも不可欠です。

これらの業務が個別に行われていた時代、多くの製造業では以下のような課題を抱えていました。

- 部門ごとに異なるExcelや紙帳票を使っており、情報共有に時間がかかる

- 進捗や在庫状況が把握できず、納期遅延や過剰在庫が常態化

- 実績データが手入力のため、ミスや集計漏れが多発

- 原価や品質のデータがバラバラで、改善策が立てにくい

こうした非効率を解消するために、生産管理業務を「つなげる」ことが必要となり、その中核を担うのが生産管理システムなのです。

生産管理システムでできること(主な機能)

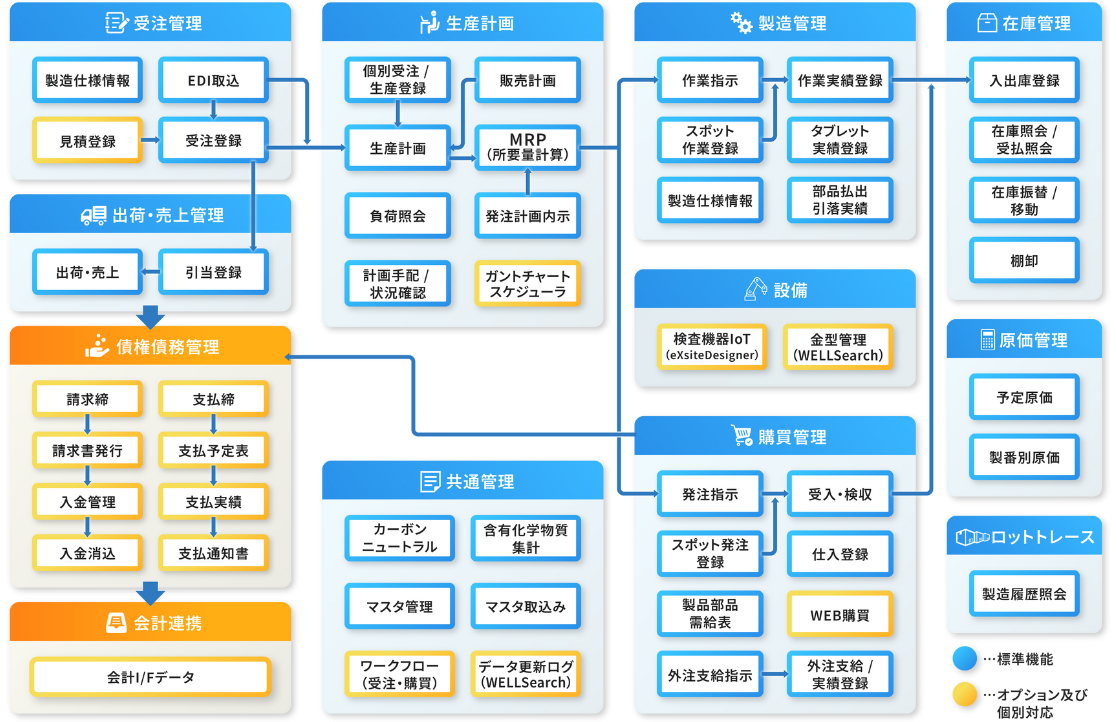

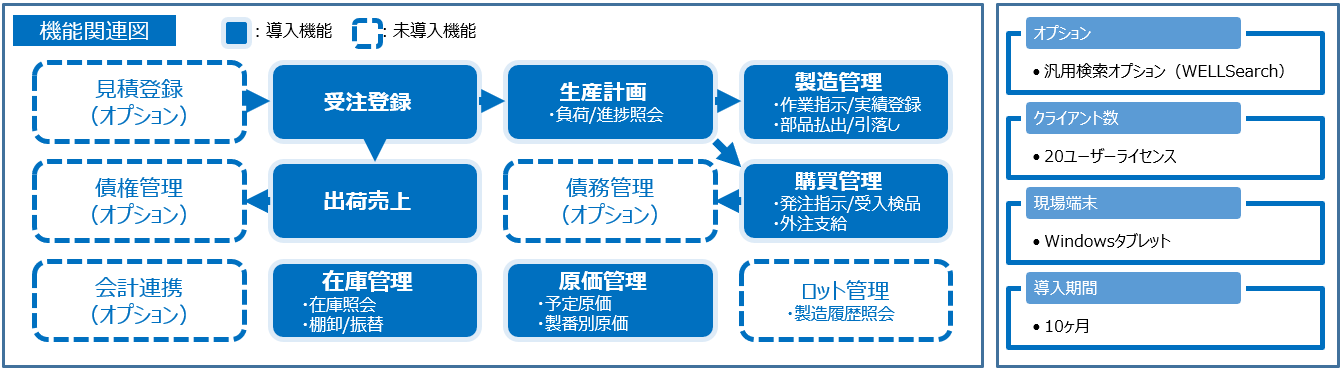

本章では、当社の生産管理システム「ProAxis」をベースに、代表的な機能をご紹介します。

ProAxisは標準機能とオプションを合わせて約130機能を備えています。業務内容や運用スタイルに応じて、柔軟にカスタマイズ・拡張が可能な点も特長のひとつです。

受注管理

顧客からの注文内容(品目・数量・納期など)を登録・管理する機能です。

受注情報は、その後の生産計画・出荷・売上処理の起点となるため、正確かつスピーディな入力が求められます。

- 納期や単価、取引条件などの管理が可能

- 見積情報や案件情報と連携できるシステムも多い

出荷・売上管理

完成品の出荷処理および売上計上を行う機能です。

受注情報と紐づけて出荷・請求データを作成することで、ミスや抜け漏れを防ぎます。

- 分納・一括出荷・得意先ごとの条件にも対応

- 売上情報は、会計システムや販売管理とも連携可能

所要量計算(MRP)

在庫や生産計画に基づき、製品の製造に必要な部品や資材の必要量を計算する機能です。

過不足のない部品手配を実現するうえで欠かせません。

- BOMをもとに部品の展開・集計が可能

- 購買手配や製造指示と自動連携できるシステムも多い

作業指示

現場に対して、いつ・どの製品を・どの順序で製造するかを指示する機能です。

工程ごとの負荷状況や進捗を考慮しながら、的確な指示を出すことで生産効率を高めます。

- 作業者や設備単位での割当にも対応

- ガントチャート形式で進捗を確認できる機能も

購買管理

部品・資材の発注から納品・検収までを管理する機能です。

所要量計算と連携することで、手配ミスや重複発注を防ぎ、適正在庫を維持できます。

- 発注書の自動作成や納期管理が可能

- 外注加工の手配・支給部品管理にも対応

在庫管理

原材料・仕掛品・製品の在庫数量やロケーションをリアルタイムで把握する機能です。

過剰在庫や欠品リスクの回避に加え、正確な在庫評価にも貢献します。

- ロット・棚番単位での在庫管理が可能

- 入出庫履歴や在庫変動の履歴も追跡可能

実地棚卸

実際の在庫数を確認・修正する棚卸業務を効率化する機能です。

バーコードやタブレットを活用することで、作業ミスの削減とスピードアップが可能になります。

- 棚卸差異の自動集計・分析

- 一時出荷・受入などの同時管理にも対応

原価管理

製品1つひとつの実際原価(材料費・工賃・外注費など)を集計・分析する機能です。

赤字製品の特定や改善施策の立案に活用されます。

- 製番・ロット単位での原価集計

- 実績と標準の差異分析も可能

ロットトレース管理

部品から製品、製品から部品までの履歴を追跡できる機能です。

万一の不良発生時でも、影響範囲を素早く特定し、迅速な対応が可能です。

- 原材料の使用履歴や出荷先を追跡可能

- 品質保証や顧客クレーム対応に必須

BOM作成サポート

BOM(部品表)を簡単かつ正確に作成・管理するための支援機能です。

複雑な部品構成や繰り返し使う構成の登録作業を軽減します。

- 過去製番からの流用や、テンプレート活用が可能

- 多階層BOM・型式展開にも対応

管理メニュー(権限・利用制限)

ユーザーごとの操作範囲や表示内容を制限することで、情報の漏洩防止や業務の統制を強化する機能です。

- 部門・職位ごとにメニューや画面をカスタマイズ

- 操作ログや履歴管理により内部統制にも対応

生産管理システムの種類 ~ERPとの違いとは?~

一口に「生産管理システム」といっても、実はさまざまな種類があります。自社の規模や生産方式、業種によって適したシステムは異なります。

ERP(基幹業務システム)との違い

「生産管理システム」と「ERP(基幹業務システム)」は、どちらも業務の効率化を支援するシステムですが、目的や範囲、導入企業の規模において違いがあります。

ERPは、企業全体の経営資源を統合的に管理するシステムです。生産管理だけでなく、以下のような広範な業務を1つの基幹システムでカバーしています。

- 会計管理(財務・経理)

- 人事・給与管理

- 販売・購買管理

- 在庫・物流管理

- 生産管理(モジュールの一部として)

ERPは、複数部門・多拠点を統合管理したい大企業やグローバル企業向きといえるでしょう。

一方で、生産管理システムは、製造現場の業務を効率的に進めることを目的とした専門システムです。

| 比較項目 | 生産管理システム | ERP |

| 対象業務 | 製造業の生産業務に特化 | 企業全体の基幹業務を統合 |

| 特化機能 | 製番、工程、トレーサビリティなど製造現場向け機能が充実 | 経営管理(会計・人事・販売)との連携に強み |

| 対象企業 | 中小~中堅製造業向け | 大企業・多拠点企業向け |

| カスタマイズ性 | 実務に合わせて柔軟に対応 | パッケージとしての一貫性が強く、変更に制限があることも |

| 導入コスト | 比較的低コストで導入可能 | 高額かつ導入期間が長期化しやすい |

多くの中堅・中小製造業では、会計・販売管理は既存のソフトを活かしつつ、生産業務は現場に最適化された生産管理システムで強化するという導入スタイルが選ばれています。

必要に応じて、後からERP的な連携や拡張を行う“段階導入”も視野に入れることで、コストと実効性のバランスが取れます。

MES(製造実行システム)との違い

MES:Manufacturing Execution Systemは、生産管理システムの中でも「現場の実行レベル」に特化したシステムです。ERPや基幹システムと連携しながら、現場での指示・実績収集・トレーサビリティなどを担います。

- 作業指示、設備稼働、進捗、品質、不良などの記録をリアルタイムで収集

- IoT機器・センサーと連携し、自動記録・見える化を実現

- 現場オペレーター向けのUIが多く、直感的な操作が可能

工程が複雑で、リアルタイムな状況把握が必要な企業や、自動化やIoTを取り入れているスマートファクトリー志向の工場向きといえるでしょう。ERPと現場をつなぐ「橋渡し」として導入するのも適しています。

パッケージ型/スクラッチ開発/クラウド型の違い

パッケージ型は、中小~中堅企業向けに開発された、必要最小限の機能を備えたシステムです。導入・運用コストが抑えられることが多く、初めてのシステム導入にも適しています。

スクラッチ型は自社の業務フローや仕様に完全に合わせて開発する方式です。柔軟性は高いものの、導入コスト・期間・保守の手間が大きいため注意が必要です。

| 形態 | 特徴 | メリット | デメリット |

| パッケージ型 | 既製品をベースに導入 | ・導入が比較的早い・安定した動作実績 | ・業務に合わないこともある・カスタマイズに制限がある |

| スクラッチ開発 | 要件に合わせてゼロから開発 | ・業務に完全フィット・自由度が高い | ・コストと期間が大きい・保守が属人化しやすい |

| クラウド型 | インターネット経由で利用 | ・初期費用が安い・テレワーク・多拠点対応 | ・カスタマイズに限界がある・外部接続に注意が必要 |

特に中堅・中小企業では、「パッケージ型をベースに部分カスタマイズ」「オンプレミス+クラウド連携」などのハイブリッド構成が選ばれるケースも増えています。

特定業種・生産方式に特化したシステム

特定の業種(例:金属加工、食品、医薬、樹脂成形など)や、生産方式(個別受注生産、多品種少量生産、連続生産など)に合わせて設計された専用システムもあります。

- 業界特有の管理項目(例:有効期限・配合・型番など)に対応

- 製番管理やBOM展開など、専門的な要件に強い

ProAxisは機械製造・組立・金属加工に特化した、生産管理システムです。

生産管理システムのメリット

生産管理システムの導入は、単なる「IT化」ではありません。現場のムダ・ムラ・ムリを取り除き、企業全体の生産性と競争力を向上させるための土台づくりです。ここでは、導入によって得られる主なメリットを紹介します。

属人化からの脱却

ベテラン担当者の経験や勘に頼った運用から脱却し、誰でも同じように業務が回せる状態をつくれます。システム上で手順やデータが明文化されることで、急な退職・異動にも対応可能となり、安定した業務継続が実現します。

現場の見える化

進捗状況や在庫数、設備の稼働状況などをリアルタイムに把握できるため、ボトルネックの特定や工程の遅れへの早期対応が可能になります。特に、多品種少量生産や短納期対応が求められる現場において、見える化は意思決定のスピードと精度を大きく向上させるでしょう。

原価低減・収益改善

作業時間、材料費、外注費などの原価情報を細かく把握できるため、ムダなコストの発見と対策が容易になります。「なぜ利益が出ないのか」を可視化し、製品別や工程別の収益性分析が可能になることで、利益改善に直結する経営判断が可能になるのです。

リードタイム短縮と納期遵守率向上

各工程の進捗を正確に把握し、手配や段取りを前倒しで行うことにより、リードタイムを短縮できます。また、工程ごとの負荷を見える化することで、無理のない生産計画が立てられ、納期遅れのリスクを大幅に軽減できます。

進捗遅れや手配ミスを早期に発見できるようになり、納期遅延を未然に防ぐ体制が整うため、取引先からの信頼向上にもつながります。

品質・工程の標準化

システムに手順や記録を集約することで、工程のバラつきを抑え、安定した品質を維持できます。また、不良の原因や発生傾向も蓄積・分析できるため、品質改善のPDCAを回しやすくなります。

業務の効率化とペーパーレス化

帳票出力・手書き記入・Excel転記といった手作業を削減し、情報の入力・共有・検索のスピードが飛躍的に向上します。

【経営視点】生産管理システムを導入することで得られる効果

生産管理システムを導入すると、業務の効率化だけでなく、経営全体に好影響をもたらすさまざまな効果が期待できます。ここでは経営視点で見た、実際の現場で得られる「成果」にフォーカスしてご紹介します。

経営資源の最適活用と生産性向上

生産管理システムの導入によって、従業員・設備・時間といった経営資源の稼働状況をリアルタイムで把握できるようになります。これにより、負荷の偏りや手待ち時間といった「見えなかったムダ」を可視化し、平準化や効率化の施策を打つことが可能になります。

また、工程ごとのリードタイムや稼働率を継続的に測定することで、ボトルネックの特定や人員配置の最適化が進み、現場全体の総合効率が高まります。これは単なる現場改善にとどまらず、売上と利益の土台を整える重要な取り組みです。

原価構造の把握と収益性の改善

システム上で製品ごとの実績原価(材料費・工数・外注費など)を正確に集計できるようになると、どの製品が利益を出し、どの製品が採算割れしているかが明確になります。

原価の見える化は、見積精度の向上や採算管理の強化に直結し、収益性の高い事業構造への転換を後押しします。また、コストのかかっている工程や外注費の傾向を把握することで、改善すべきポイントを論理的に判断できるようになり、戦略的なコストダウンも実現しやすくなります。

意思決定の迅速化と精度の向上

従来、経営判断に必要な情報が各部門に分散していたため、「今、現場で何が起きているのか」が見えにくく、タイムラグや主観的判断に頼る場面も少なくありませんでした。

生産管理システムを導入することで、受注・生産・在庫・原価といった情報がリアルタイムで一元管理され、経営層が即座に全体像を把握できる体制が整います。

勘や経験に頼るのではなく、データに基づく“事実ベース”の判断ができるようになり、迅速かつ戦略的な意思決定が可能になります。

品質管理・トレーサビリティの強化によるリスク低減

製品の品質やトレーサビリティを強化することは、企業にとってリスク対策だけでなく、信頼性とブランド価値を守る投資でもあります。

生産管理システムを活用すれば、不良の発生状況や使用部品の履歴をロット単位で把握できるようになり、万一のクレームやリコール時にも迅速に対応できます。

また、品質データを蓄積・分析することで、予防的な品質管理の体制構築や標準化の推進にもつながります。これは、顧客からの信頼向上や外部監査への対応力強化にも寄与します。

DX・事業継続力の強化

属人化された業務を仕組み化し、業務の標準化・マニュアル化を進めることで、特定の人に依存しない体制づくりが可能になります。

これは人手不足や退職リスクに対する事業継続力の向上にも直結します。

さらに、生産管理システムは、IoTやBIツール、会計・販売など他システムとの連携基盤にもなり得ます。将来的な自動化やデータ活用を見据えたときにも、DXを段階的に進める足がかりとなるインフラとして、非常に重要な意味を持ちます。

顧客満足度と取引信頼性の向上

生産管理システムを導入することで、納期遅れの減少や品質の安定、スムーズな納品・出荷が実現し、顧客満足度の向上につながります。さらに、出荷履歴や検査記録などの証憑を即座に提出できる体制が整うことで、取引先との信頼関係も強化され、取引継続や新規獲得の後押しにもなります。

特に、大手企業や海外企業との取引では、トレーサビリティや標準化への対応が、取引条件そのものになるケースも増えており、システム導入は競争力確保のための不可欠な基盤といえるでしょう。

生産管理システムの費用の相場とは?

生産管理システムの導入を検討する上で、気になるのが「いくらかかるのか?」という費用の問題です。しかし、費用はシステムの導入形態や規模、カスタマイズの有無によって大きく異なります。

| 導入形態 | 初期費用の目安 | 月額費用の目安 | 特徴 |

| クラウド型(サブスクリプション) | 10万〜100万円程度 | 2万〜20万円程度/月 | 初期費用が抑えられ、小規模でも導入しやすい |

| パッケージ型(オンプレミス) | 200万〜800万円程度 | 年間保守費:10〜15%程度 | カスタマイズが可能で、自社業務に合わせやすい |

| スクラッチ開発型(フルカスタム) | 1,000万円〜数千万円 | 保守別途・個別契約 | 業務に完全適合するが、コスト・期間ともに重い |

費用に含まれるもの(主な内訳)

- システムライセンス費(買い切りまたは月額利用料)

- 初期設定費用(マスタ登録、業務フロー構築など)

- カスタマイズ費用(画面・帳票の個別調整など)

- データ移行支援(Excelや旧システムからの移行)

- 教育・マニュアル整備費用

- 導入支援コンサルティング費用

- 保守・サポート費(年額または月額)

注意点

- カスタマイズのしすぎは費用・工数の肥大化につながる

- 安価なシステムでも、サポートがなければ結局使われない

- 導入後の保守費・追加開発費など、“見えないコスト”も確認する

大切なのは、“安さ”ではなく“費用対効果”を見極めることです。

導入時には「システム価格」だけでなく、運用開始までに必要なサポートや教育費用も含めて総額を把握しましょう。

導入企業の事例や、自社と同規模の企業が導入した実績などを参考にすることで、より現実的な費用感がつかめます。

ProAxisでは、無料で概算費用のご相談やお見積り対応も可能ですので、お気軽にお問い合わせください。

当社の生産管理システム「ProAxis」は高額なスクラッチ開発に比べて大幅にコストを抑えられ、導入支援・操作教育・保守までワンストップ対応で安心です。

生産管理システムとベンダー選びのポイント4つ

生産管理システムは一度導入すると、長く使い続ける重要な業務インフラになります。だからこそ、選定時には慎重さと現実的な視点が求められます。この章では、選ぶときのチェックポイントと、導入で失敗しないための注意点をまとめてご紹介します。

自社の生産方式に対応しているか

生産管理システムは「すべての製造業に共通の仕組み」ではありません。自社の生産方式(個別受注、見込生産、多品種少量など)に対応しているかは、システム選定で最も重要なポイントのひとつです。

個別受注生産(ETO):都度異なる仕様に対応するため、製番単位の工程・原価管理が必須

多品種少量生産:頻繁な段取り替えや在庫変動に強い、柔軟な生産計画機能が求められる

見込生産(MTS):在庫計画と実績の整合性を重視し、需要予測や所要量計算機能が必要

導入後に「うちのやり方には合わなかった」とならないよう、事前に自社の生産スタイルを整理し、適合性を確認しましょう。

自社で必要な機能が“標準”で使えるか

システムには「標準機能」と「オプション機能」があります。機能が多ければ良いというわけではなく、自社が必要とする機能が、初期導入の段階で“標準”で備わっているかどうかが非常に重要です。

必要な機能の例:

- BOM(部品構成)展開、ガントチャート、進捗管理

- 製番別の原価管理、出荷・売上処理

- ロット・シリアルのトレーサビリティ

- 実績入力と分析(作業時間、歩留まり、不良率など)

「後からオプション追加できるから」と安易に判断すると、導入後に追加費用や開発期間が発生する可能性もあります。選定時には、自社の業務フローに沿って“できること・できないこと”を具体的に確認することが重要です。

カスタマイズや拡張性があるか

導入時点では対応できていたとしても、事業成長や改善活動によって業務内容は変化していきます。そこで重要になるのが、システムの柔軟性や拡張性です。

確認したいポイント:

- 帳票レイアウトや画面項目の追加・変更が可能か

- ユーザー側でも一部設定変更ができるか

- 外部システムやIoT機器と連携できるか(APIやCSV出力)

- 他拠点・他工場への展開が容易か

「今の業務にぴったり」なシステムであっても、将来に向けて変化に対応できる“余白”があるかどうかを見極めることが、長期的な成功の鍵です。

サポート体制とベンダーの対応力

どんなに良いシステムでも、「運用フェーズ」でうまく使えなければ意味がありません。そのためには、導入後のフォローやトラブル対応をしてくれる“人”=ベンダーの対応力が非常に重要です。

注目すべきポイント:

- 製造業に関する業務理解があるか

- 導入後のサポート体制(電話・訪問・チャットなど)は充実しているか

- トラブル発生時に迅速かつ的確に対応してくれるか

- 仕様変更や機能追加など、運用中の改善要望に応えてくれるか

また、営業担当とSE(導入担当)が連携できていない場合、認識のズレが起こりやすく、「最初に聞いていた話と違う」といったミスコミュニケーションにもつながります。

単に価格やスペックだけで判断するのではなく、信頼できるパートナーとして付き合えるベンダーかどうかを見極めることが、導入成功の大きな要因になります。

システム導入で失敗しないための注意点

生産管理システムの導入では、システムの機能や価格だけに目を向けてしまいがちですが、失敗の多くは「導入プロセス」に原因があります。以下のような落とし穴を回避することで、導入後のトラブルや定着不良を防ぐことができます。

社内の推進体制・リーダーは決まっているか?

導入プロジェクトを円滑に進めるには、推進体制の構築と、責任の所在が明確なリーダーの設置が不可欠です。担当者が曖昧なままだと、意思決定が進まず、導入スケジュールがずれ込んだり、要件が迷走してしまう原因になります。

現場(生産部門)の管理者:実務上の要件を整理し、現場視点での判断ができる

経営企画・管理部門の中堅社員:全体最適の視点と、部門横断的な調整ができる

こうした“現場と全体をつなげる中核人材”を中心に据え、社内での決定権と推進力を持たせることが、成功への第一歩です。

関係部門との連携・合意形成はできているか?

システム導入は情報システム部門だけで完結するものではありません。むしろ、生産部門・購買・品質・営業・経理など、業務に関わるすべての部署の連携が必要です。

加えて、経営層の理解・合意が得られているかも非常に重要です。

導入前に、関係部門を巻き込み、目的と期待する効果を共有しておくことで、「全社で活用されるシステム」を実現できます。

ムダ・非効率・属人化している部分を把握できていますか?

システム導入は、現場の課題を解決するための手段です。

そのためには、まず現状の業務フローを見直し、ムダ・非効率・属人化している業務を整理することが欠かせません。

- Excelや紙に頼っている工程

- 特定のベテランしかできない処理

- 同じデータを何度も転記している作業

手順が曖昧で人によってやり方が違う業務

こうした課題を洗い出すことで、「システムで解決すべき本当の要件」が見えてきます。

現場の声を丁寧に拾いながら、“あるべき姿”に向けた設計ができれば、システム導入が単なるIT化ではなく、業務改善と生産性向上の起点になります。

生産管理システム導入成功のコツはスモールスタート

生産管理システムの導入を成功させる最大のポイントは、「すべてを一度に完璧にしようとしないこと」です。最初から全機能を構築しようとすると、導入期間やコストが膨らみ、現場にも混乱を招く恐れがあります。

だからこそ、「まずは一部の業務だけを対象に運用を始め、現場に定着してから段階的に範囲を広げる」――いわゆる“スモールスタート”のアプローチが成功のカギとなります。

当社の生産管理システム「ProAxis」は、まさにそのスモールスタートに適した設計になっています。

生産管理システムを導入した成功事例

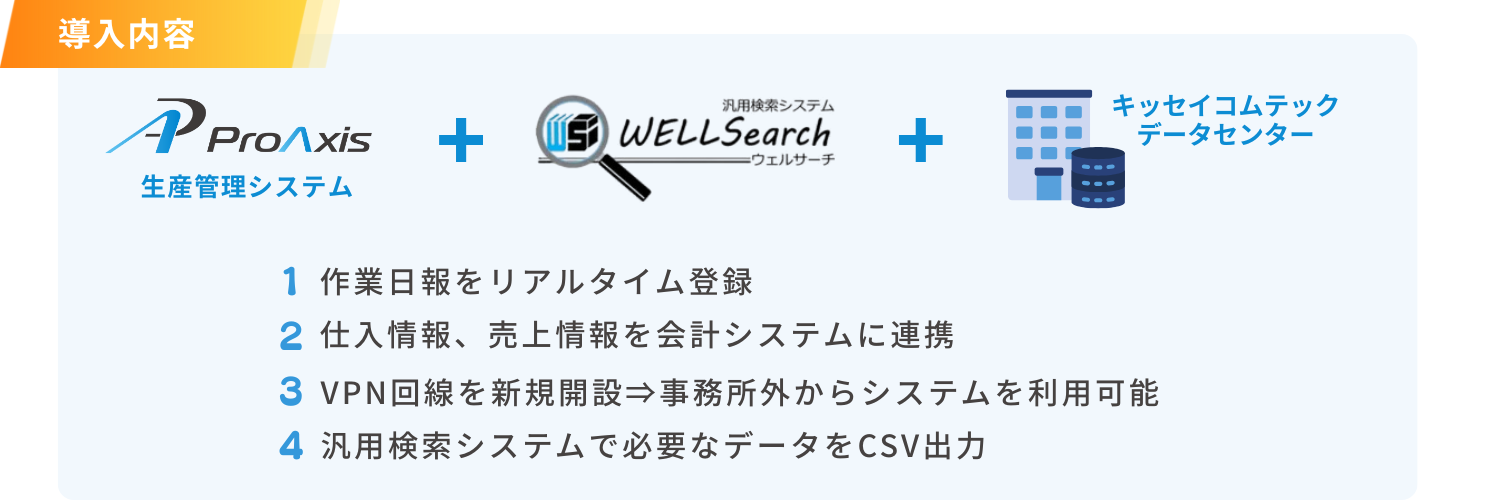

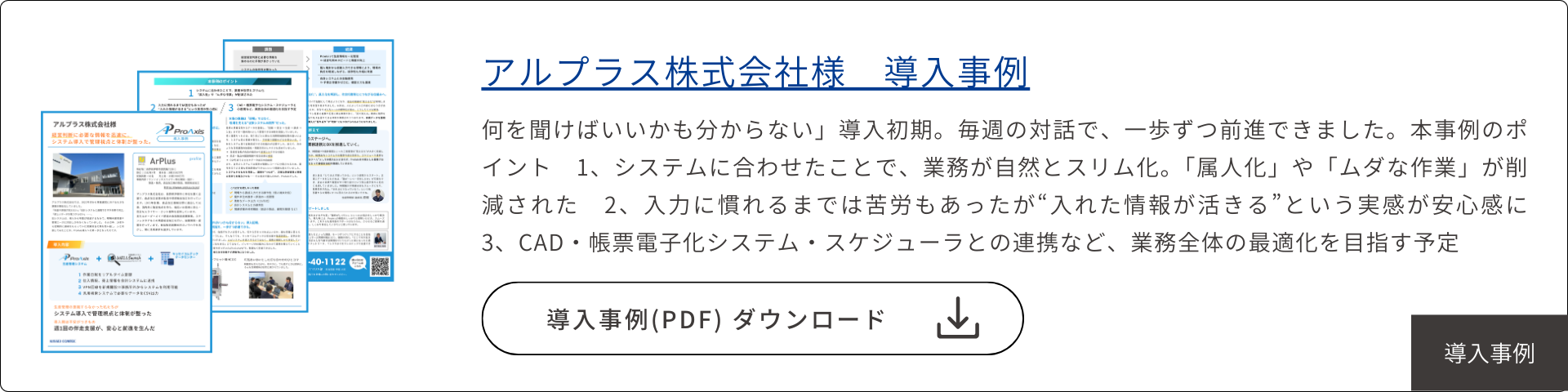

アルプラス株式会社様

アルプラス株式会社では、2020年頃から事業運営における大きな課題が顕在化していました。

「利益や原価が見えない」「会計システムと連携できず手作業で修正」「欲しいデータが見つからない」——。旧システムは、導入から年数が経過するなかで、現場の業務量や管理ニーズに対応しきれなくなっていました。

- 生産管理の意識すらなかった私たちが、システム導入で管理視点と体制が整った。

- 導入期は不安がつきもの。週1回の伴走支援が、安心と前進を生んだ。

マルミ光機株式会社 様

1952年の設立以来、カメラのフィルター専業メーカーとして歩んできたマルミ光機株式会社様。

「人に喜ばれるものづくり」を追求し、磨き続けてきた技と積み上げてきた経験により、光の職人たちが唯一無二の、常に新しい製品を生み出しています。

4,500を超える製品をより効率的に生産するため、「ProAxis」を導入した経緯や効果について、長野工場の工場長 関浩幸様と生産管理課係長 谷井健二様に伺いました。

これまでアナログで対応していた不良内容、不良件数を各担当者が即時タブレット入力することで情報の一元管理が可能になりました。結果、品質の可視化による速やかな工程改善、品質改善を実現できました。

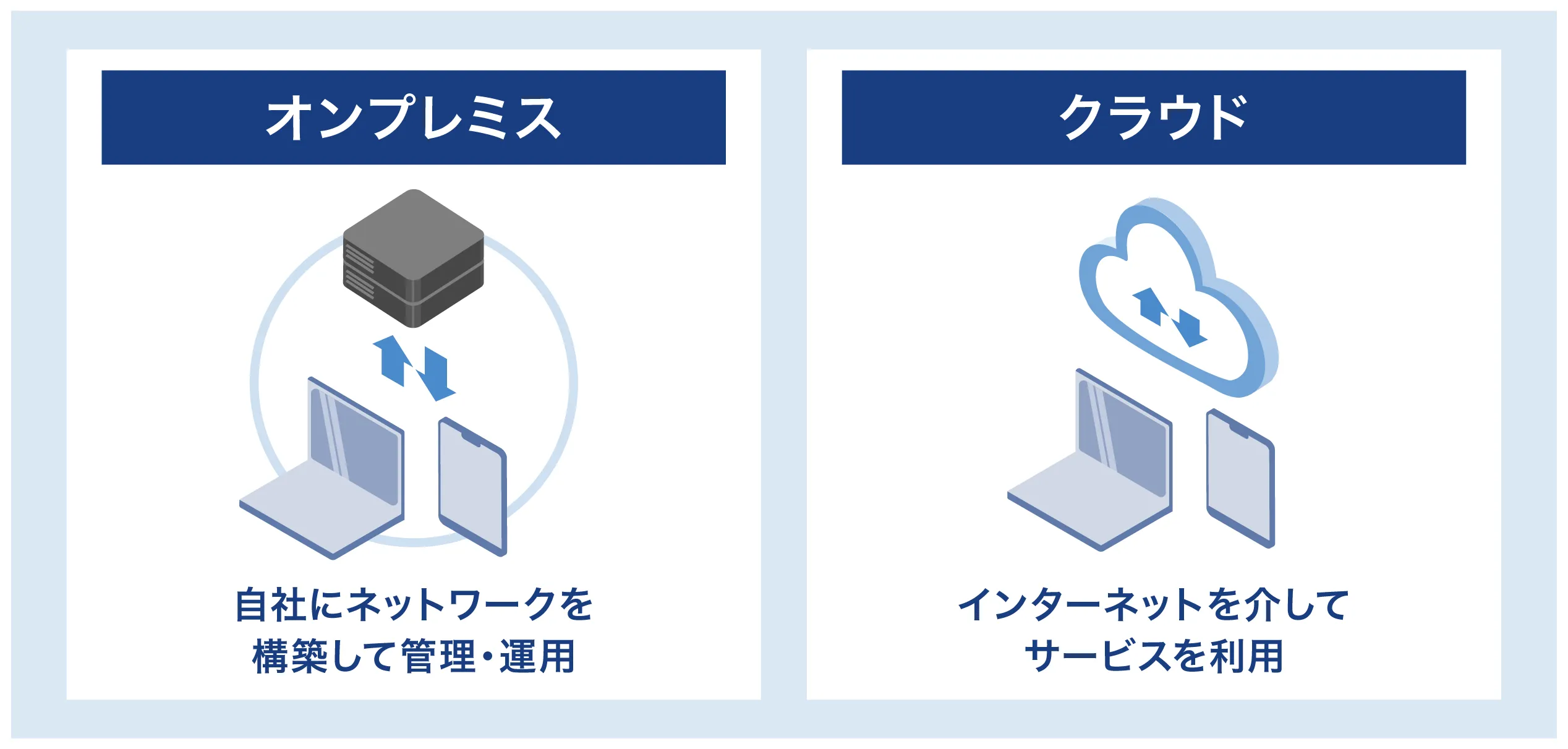

生産管理システムの導入形態

製造現場の幅広い業務を管理できる生産管理システムには、大きく分けて2つの形態があります。それぞれのメリット・デメリットを詳しくみていきましょう。

オンプレミス型

オンプレミス型は、自社サーバーを調達してシステムベンダーから購入したソフトウェアをインストールし、自社内にネットワークを構築して管理・運用するタイプです。

【メリット】

- 自由度が高く、カスタマイズ性に優れ、社内の既存システムとの連携にも強い

- インターネット環境の影響を受けず、安定した利用が可能

- 製品の数が多く、導入に際しての比較検討がしやすい

- 自社ネットワークで使えるため、セキュリティー対策にも優れる

【デメリット】

- サーバー調達やソフトウェアのインストール、ネットワーク環境の構築整備にコストがかかる

- テスト運用から導入までの期間が長め

- 保守、運用、障害対応など運用管理業務が発生する

クラウド型

クラウド型はインターネットを介してサービスを利用するタイプです。

【メリット】

- インストールするだけなので、コストを抑え、手軽に導入できる

- インターネット環境さえあれば会社外でも利用できる

- 運用管理業務をクラウドベンダーに任せられる

【デメリット】

- セキュリティーの不安がある

- カスタマイズ性に乏しい

- インターネット環境に左右されるため、通信障害があるとサービスが止まる

【Q&A】生産管理システムにまつわる疑問

生産管理システムに関する疑問について、キッセイコムテックの矢吹圭介が解説します。

Q1.製造業の中小企業ですが、生産管理システムのスムーズな導入の進め方は?

生産管理システムを導入する手順としては、大まかに以下のようになります。

1)導入目的を明確にする

ただ単に作業工数の削減だけにとらわれていると、生産管理システムを導入することが目的となり、その後の運用がおろそかになりがちです。どういった課題があり、それを解決するためにはどのようなシステムを構築すればよいのか確認し、明確にしましょう。

2)導入プロジェクト体制を整える

導入を成功に導くためには、全社プロジェクトとして取り組むことが大切です。そのためには、製造部門など特定の部署だけで進めるのではなく、営業や資材、経理部門など各部門から担当者を集め、プロジェクトチームを作りましょう。部門をまたぐことで視野が広くなり、さまざまな課題が見つかることもあります。

3)適切に要件を抽出する

生産管理システム導入にあたっては、自社の生産現場に即した要件を抽出しなければなりません。標準機能では対応外になるものについてはオプションを付けるなど、カスタマイズする必要があります。

4)自社にあった生産管理システムを選ぶ

必要な要件が決定したら、生産管理システムを選びます。生産管理システムの種類(オンプレミス型・クラウド型・パッケージ型)はどうするか、導入を検討しているシステムの特徴や主機能は自社にマッチするか、検討します。

5)運用テストを行う

生産管理システム導入が決まったら、必ず運用テストを行います。機能を活用し自社業務に適した運用ルールを構築する事が重要です。テストを通じ、作業者にとって使い易いシステムであることと同時に、経営判断に必要なデータの収集が可能であるかも合わせて検討します。

6)運用教育を徹底する

導入したら終わりではありません。マニュアルの制定、運用教育の実施など、使いこなせるよう社員同士の連携を図りながら、進めていきましょう。

Q2.さまざまな生産管理システムがありますが、比較するポイントは?

大きく3つのポイントがあります。

1)自社の導入目的にあっているか

生産管理システムは受注管理をはじめ生産計画、在庫管理など広範囲に及ぶ業務をカバーしています。いくら総合的なシステムだとしても、自社の課題が解決できなければ導入する利点がありません。まずは課題を洗い出し、導入目的を明確化し、必要なシステムが備わっているか検討しましょう。

2)機能の拡張性はあるか

導入段階でしっかり課題を洗い出し目的を明確にしても、運用していくうちに、資材や自社の状況、世情の変化などにより、生産体制や製造物の仕様が変更になることも多々あります。機能の拡張性があれば、さまざまな変化に対応できます。

3)サポート体制は充実しているか

テストを経て本稼働し、運用を続けるうちに新たな問題が出てくることは十分考えられます。導入後も継続したサポート体制があれば、安心して運用できます。

Q3.生産管理システムとMESの違いは?

生産管理システムもMESも生産管理の業務を効率化できるシステムですが、管理できる範囲が異なります。

生産管理システム:製品の生産計画から実際に製造するまでの製造プロセス全体を管理できる

MES:この製造プロセスのうち、製造実行の部分を管理できる。生産管理システムの一部と捉えましょう。

【関連記事】MES(製造実行システム)とは?11機能と9つのメリットを解説!

自社に合う生産管理システムを導入し、効率的に業績アップを

製造業におけるさまざまな課題を解決できる生産管理システムですが、自社の課題を解決し、目的に合うかという点が選定・運用のポイントです。そのポイントをしっかり押さえた上で導入すれば、心強いシステムとなるでしょう。生産活動を効率化させ、製品のQCDの最適化を図り、業績を上げるためにも、自社に最適な生産管理システムの導入を検討してみてください。