【業種別】生産管理システムの比較ポイント・後悔しない選び方とは?

製造業における生産管理システム選びは、業種ごとのニーズに合わせた最適な選定がカギです。

しかし、システムの種類が多すぎて、どれが自社にぴったりなのか分からない担当者も多いはず。

このコラムでは、業種別に生産管理システムの選び方を徹底解説!

業種ごとの特性を踏まえた選定基準や失敗事例を紹介し、ダウンロードできるチェックリストも配布。

自社に最適なシステム選びをしっかりと学びましょう!

生産管理システムとは

生産管理システムとは、製造業における一連の業務を統合的に管理するシステムのことです。

受注から生産計画、製造、品質管理、販売にいたるまでをまとめて数値化・可視化できます。

従業員数と業務数が非常に多く、また煩雑である製造業においては、生産過程を統括的に管理できる生産管理システムの導入は欠かせません。

生産管理システムを導入する最大の目的は、「品質(Quality)」「原価(Cost)」「納期(Delivery)」のQCDを最適化することです。

例えば、システムを導入して生産過程を見える化できれば、不良品が多く出ている箇所を特定・改善し、品質を高めることができます。

また、無駄な業務を省いてコストを削減したり、あらゆるデータを一元管理して効率的な生産計画を立て、納期を短縮したりなども可能です。

このようにQCDを改善することで、顧客や取引先からの信頼を勝ち取ることができ、結果的に自社の利益を高められます。

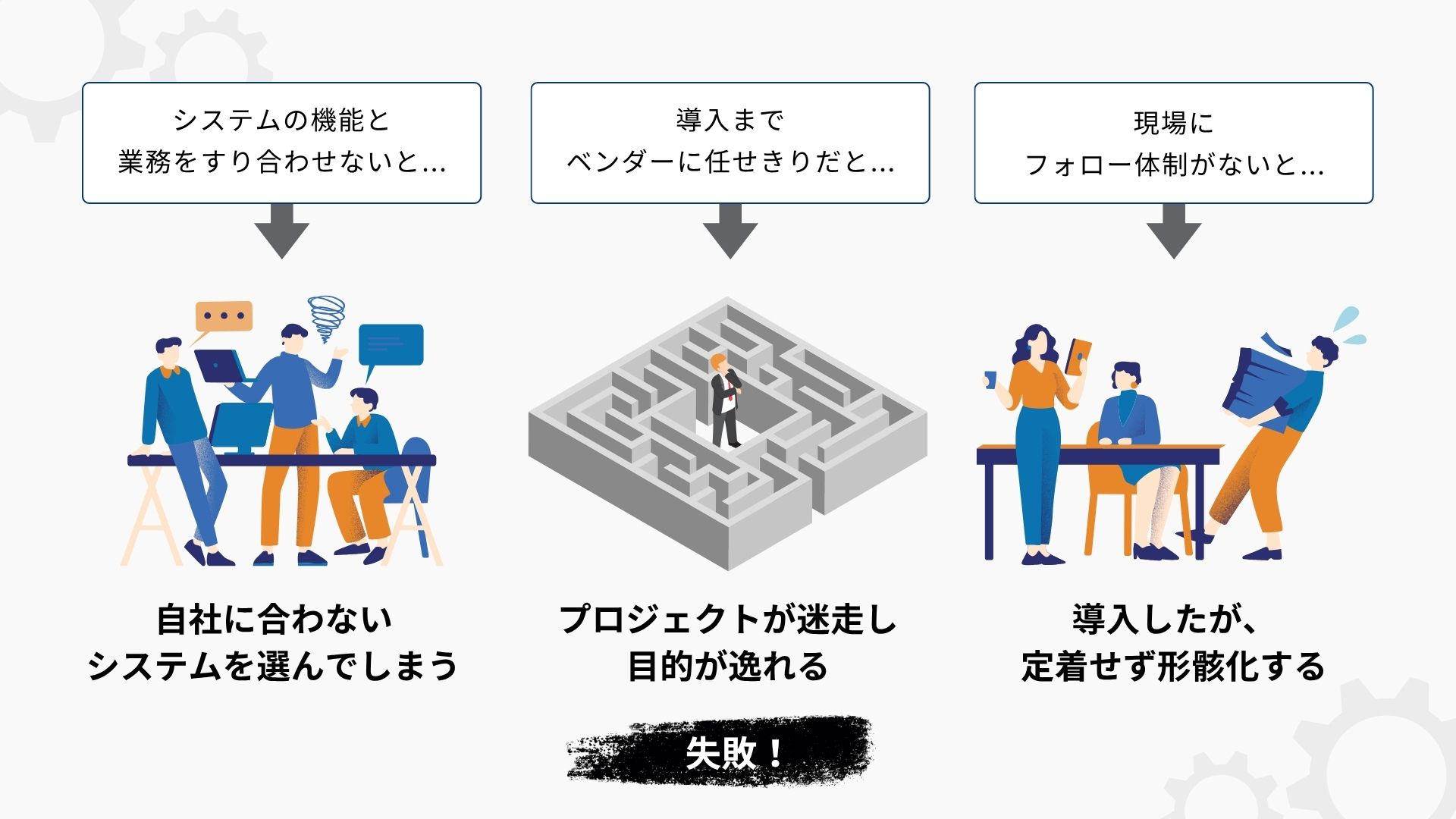

生産管理システムのよくある導入失敗例

製造業において、生産性を高めて企業の利益を上げるためには、生産管理システムの導入が不可欠です。

しかし、ただ導入すれば良いというわけではなく、闇雲にシステムを選定してしまうと失敗につながります。

この章では、生産管理システムの導入を成功させるためにも、よくある失敗事例を解決策とともにご紹介していきます。

自社に合わないシステムを選んでしまった

生産管理システムの導入において、自社と合わないシステムを選んでしまうというケースは少なくありません。

その原因は、自社の業務や導入目的と、システムの機能とをすり合わせず、性能や評判だけで選定してしまうことにあります。

自社と合わないシステムを選んでしまうと、結果的に課題を解決するどころか、かえって現場に混乱を招いてしまうでしょう。

現場に合ったシステムを選ぶためには、まず社内の業務整理を行い、改善したい業務を洗い出してから、システムの機能とすり合わせることが重要です。

ベンダー任せでプロジェクトが迷走

生産管理システムの導入をベンダー任せにして、プロジェクト自体が迷走してしまったという事例も、よくある失敗の一つです。

要件定義の段階からベンダーに任せきりだと、いざ導入するという段階で目的と異なるシステムだと発覚し、オプションや仕様変更に伴う費用の増加、あるいは導入コスト自体が無駄になる恐れもあります。

自社の課題を解決するために導入するシステムだということを忘れずに、要件定義の段階から積極的に関わって、導入を進めていきましょう。

そのためには、まず自社にシステム導入の推進役やプロジェクトリーダーを設置することが必要です。

導入したが、定着せず形骸化

製造業では、今もなお手書きによる帳票や、熟練職人の勘に頼った作業などが多く存在します。

そのため、生産管理システムをいきなり導入しても、現場の従業員が使いこなせず定着しないまま、形骸化するリスクがあります。

せっかく自社の課題を解決できるシステムを導入したとしても、運用していかなければ意味がありません。

システムの形骸化を防ぐためには、導入から運用にいたるまでをしっかりサポートしてくれる企業を選ぶことが重要です。

また、あらかじめ社内での教育制度やフォロー体制を整えておくことも効果的でしょう。

生産管理システム導入の前にやっておくべきこと

自社の生産性を向上させるためには、会社全体が共通の目的意識を持ち、各部門と連携しながら生産管理システムを導入しなければなりません。

そのためには、まず社内の推進体制を整え、関係部門との合意形成を図ることが重要です。

そして、自社の課題を洗い出すために業務フローを確認し、属人化している部分などを整理しましょう。

社内の推進体制・関係部門との合意をしておく

生産管理システムの導入は、全社で取り組むべきプロジェクトです。

特定の部門が、課題や目的をあやふやにしたままプロジェクトを推し進めても、本当に使えるシステムは導入できません。

自社にとって本当に必要なシステムを選定するためには、社内に生産管理システムの導入を指揮するチームを設置し、プロジェクトリーダーを配置することが必要です。

推進体制を整備しておくことで、業務フローの洗い出しから課題と目的の設定まで、今後の導入をスムーズに進められます。

また、全社で円滑な導入を実現するために、関係部門との合意形成も忘れずに行いましょう。

経営層や生産管理部、情報システム部など、各部門の課題を整理して全体での最適化を考えることができれば、効果的に生産性を上げられます。

まずはプロジェクトを推進するリーダーを決めるために、候補となる人材を選定してみましょう。

業務フローの中でムダや属人化している部分を整理する

生産管理システムを選定する際には、事前に自社の業務フローを見直し、自社が解決したい「課題」の範囲を洗い出して導入目的を明確にしておきましょう。

どのような課題を解決するべきか決めておかないと、導入後に業務改善がうまくいきません。

不必要な業務や属人化している作業など、改めて現場が抱えている問題を整理することで、自社に適したシステムが選べるようになります。

現場の声を吸い上げながら、手書きによる非効率な帳票管理や教育不足による技術の偏りなど、現状の課題をチェックしていくと良いでしょう。

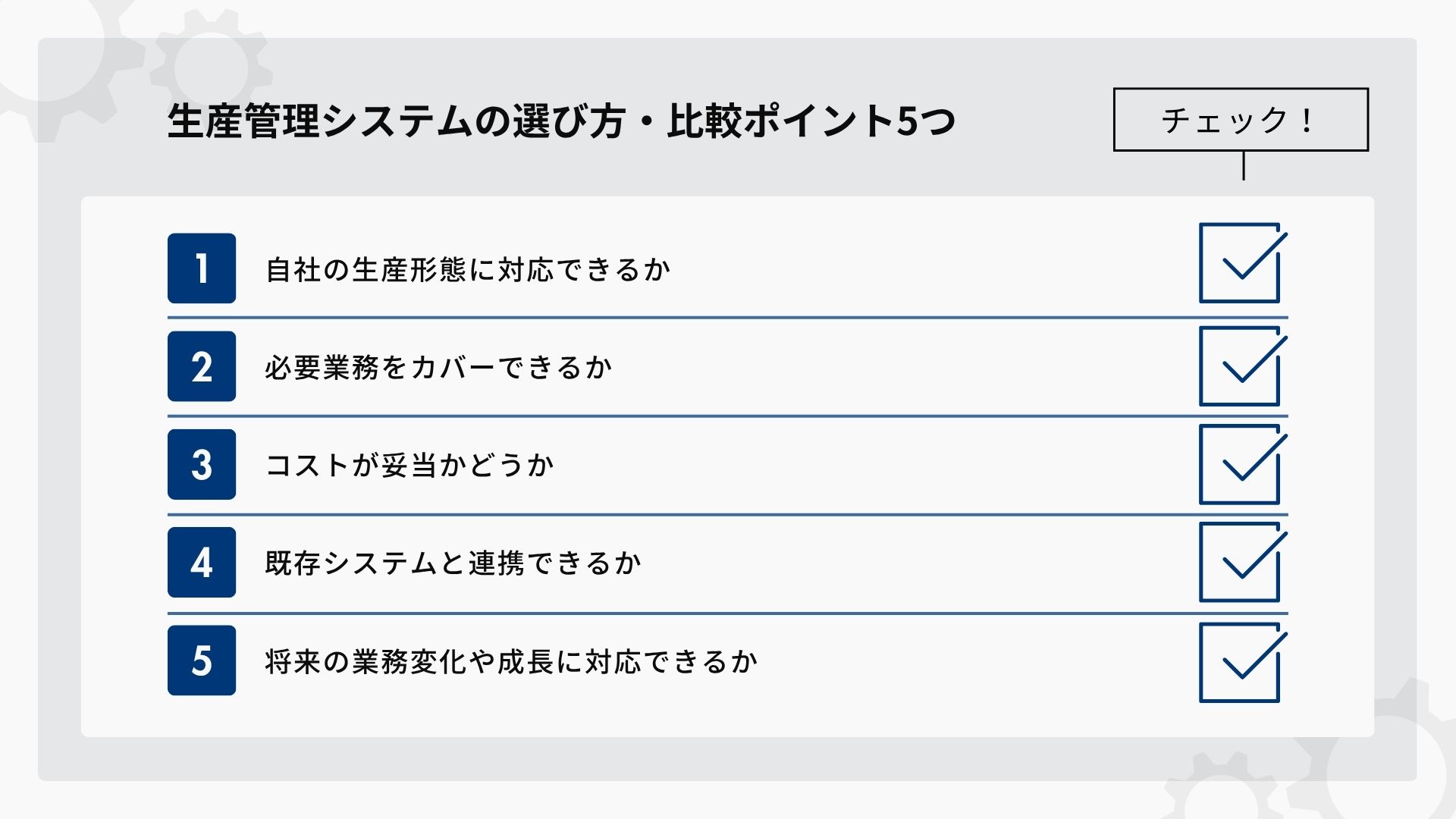

【チェック】失敗しない選び方・比較ポイント5つ

事前に推進体制を整え、業務フローの中から課題を洗い出したら、実際に生産管理システムを選定していきます。

この章では、生産管理システムの選び方として、5つのポイントを解説していきます。

「システムを選んだあとに失敗した」とならないためにも、選び方と比較のポイントを抑え、選定時に役立ててください。

1.自社の生産形態に対応できるか

まず第一に、自社の生産形態に対応できるかは、必ず確認しておきましょう。

例えば自社の生産形態が「繰り返し生産」であれば、生産計画や所要量計算の機能などがあり、大量生産を得意とするシステムが最適です。

一方で、柔軟な生産が求められる「個別受注生産」であれば、受注単位で設計と進捗・原価管理が行えるシステムだと生産性が向上しやすくなります。

量産と個別生産が混在する場合は、どちらの生産形態にも対応するシステムを選定しましょう。

2.必要業務(在庫、原価、進捗など)をカバーできるか

生産管理システムは、すべての業務をカバーできるとは限りません。

自社が解決したい業務の範囲を、システムの標準機能でカバーできているかは確認しておきましょう。

例えば「在庫管理において帳票管理と実在庫の数を一致させ、不良在庫による保管スペースの無駄と管理費用を抑えたい」とします。

この場合、生産管理システムに在庫管理の機能が搭載されていないと、不良在庫を無くすという目的を果たせません。

したがって、標準機能で在庫管理の機能があるかは必須のチェック項目と言えるのです。

ほかにも原価管理や進捗管理など、必要な業務をカバーできるか否かは確認しておく必要があります。

3.初期費用・運用費用などを含めたコストが妥当かどうか

生産管理システムは、機能面での比較検討も不可欠ですが、コスト面での妥当性も考慮する必要があります。

いくら自社の課題解決に適していてシステムの機能が良くても、初期費用と運用コストを回収できなければ意味がありません。

「不良品を減らすことでいくらの損失が防げるか」「生産性の向上で何%の売り上げアップを狙えるか」など、システム導入によって見込める効果を計算したうえで、システム導入にかけるコストの上限や予算を決めておくと良いでしょう。

4.既存システム(ERP・会計・PDM・EDI)と連携できるか

既存システムとの連携可否は、ムダな業務を増やさないためにも必要不可欠です。

新たに導入する生産管理システムが既存システムと連携できると、全体での生産性がますます向上します。

例えば、製品の設計や開発を行うPDMと連携ができると、より効率的で品質の良いものづくりが行えます。

まずは自社にある既存システムをリストアップし、生産管理システムの選定時に連携の有無をベンダーに問えるようにしておきましょう。

5.将来の業務変化や成長に柔軟に対応できるか

多くのコストを投入するからには、できる限り長く、効率的に生産管理システムを運用したいと考えるでしょう。将来的にも使える生産管理システムを選ぶためには、システムの拡張性が非常に重要です。

システムの選定時には、他システムとの連携実績を含め、工場や製造ラインといった拠点の増加に対応できるか否かを確かめましょう。

今後、企業が成長するうえで必要となり得る機能をカバーできると、使い慣れたシステムのまま長く効率的に運用が可能となります。

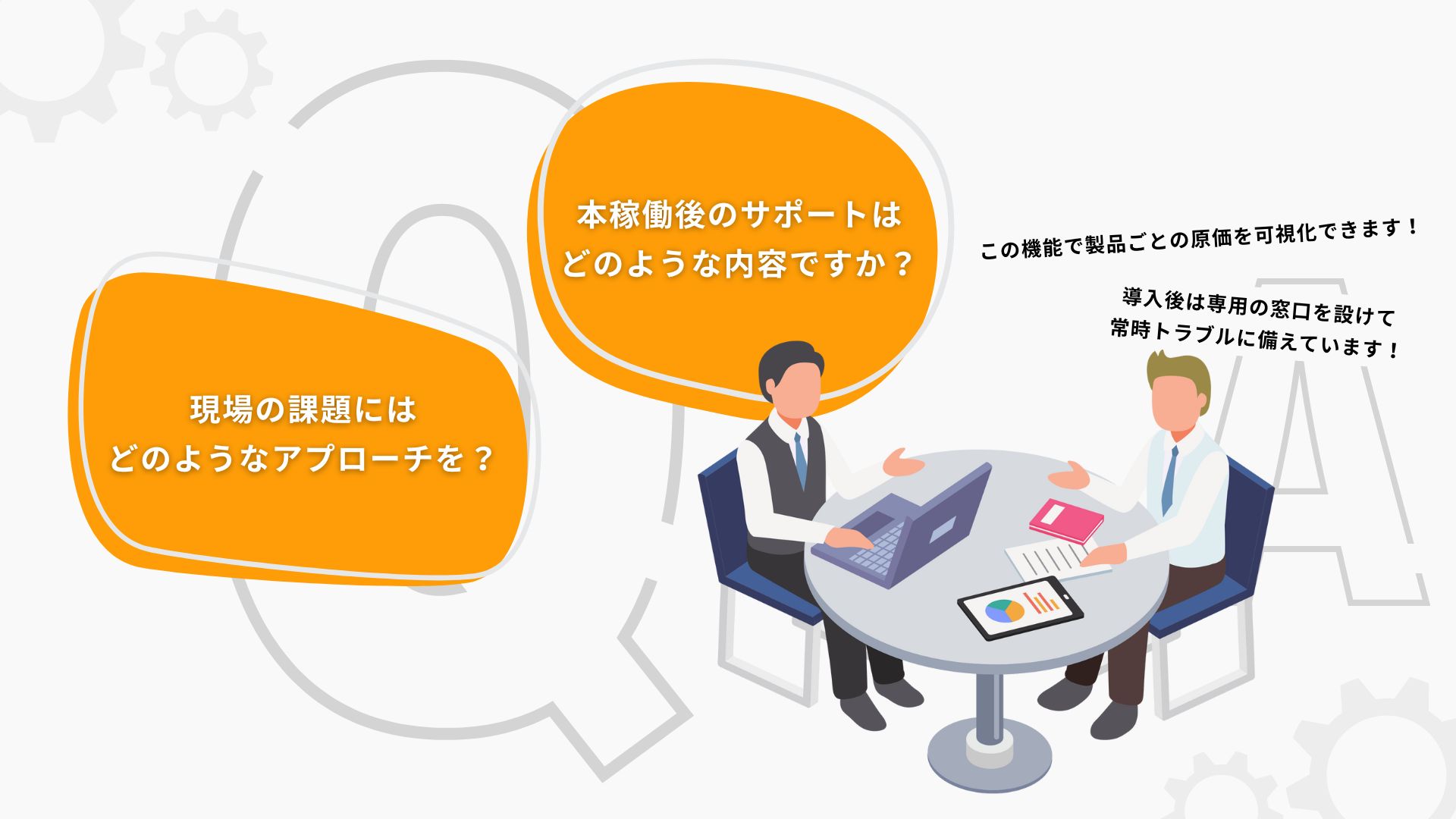

失敗しないベンダーの選び方【見極めに使える質問例】

生産管理システムの導入を成功に導くためには、ベンダー選びも非常に大切です。

ベンダー選びに失敗しないためにも、システムの選定とともに下記の二つの質問を投げかけてみてください。

- 現場の課題に対して、どのようなアプローチをしてくれますか?

- 本稼働後のサポート内容は、どのようなものですか?

上記のような質問に答えられない場合や、あやふやな回答をしてくるベンダーは避けた方が無難でしょう。

反対に、数字・事例を使って具体的な施策や業務改善における細かな提案をしてくれるベンダーであれば、安心して任せられる可能性が高いです。

なぜなら、いくらシステムの機能が優れていようと、現場の業務にフィットし、課題を解決できる製品でなければ意味がないからです。

また、本稼働後は慣れないシステムを運用していくため、現場の混乱や機能のトラブル・不具合などもあり、ベンダー側の親身なサポートと柔軟な対応は欠かせません。

二つの質問を通して、具体的な回答だったかどうかを見極めると、ベンダー選びに失敗しにくくなります。

【業種別】生産管理システムの選び方のポイント

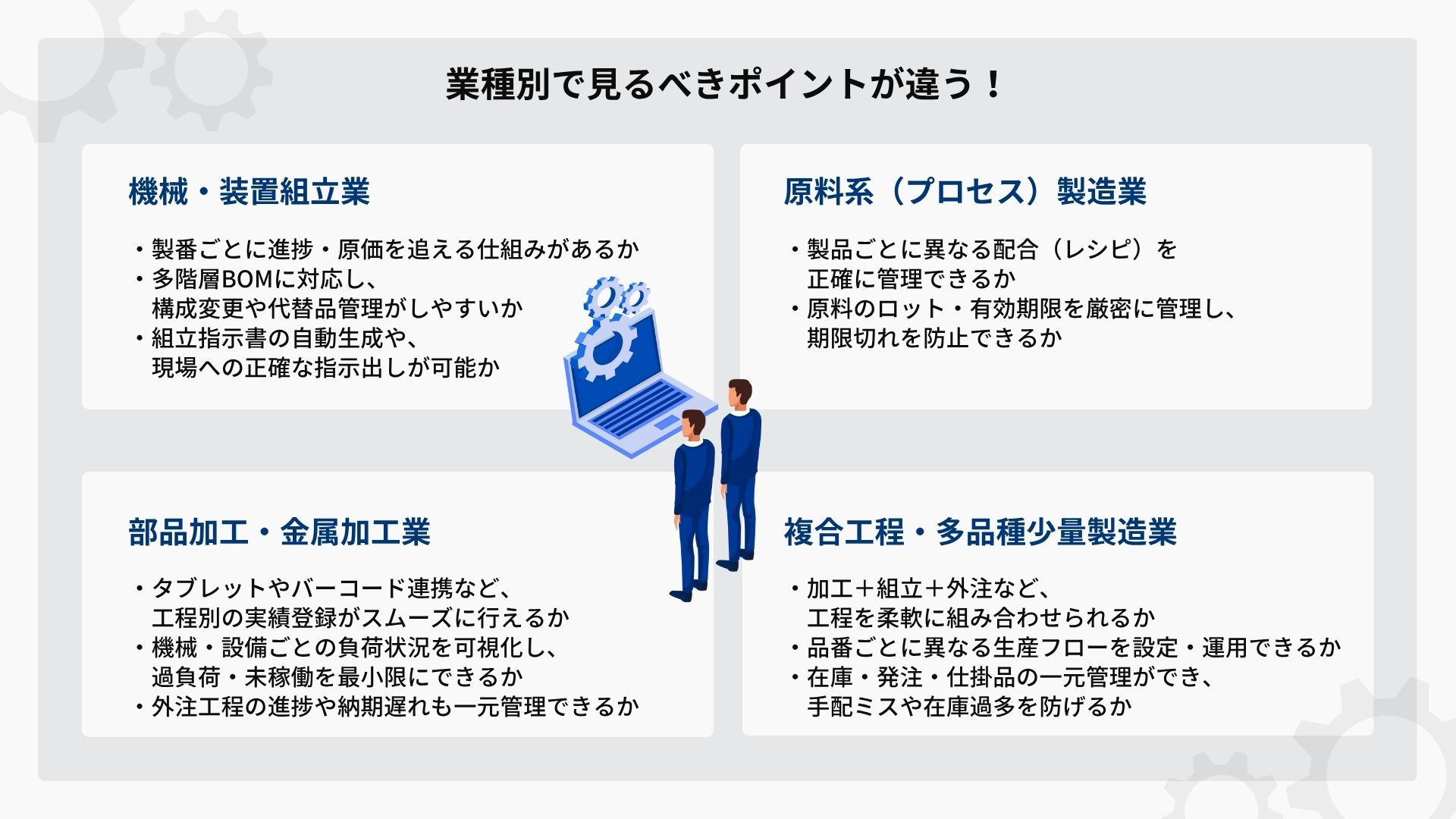

生産管理システムの選定基準は、業種によって重点が異なります。

そのため、業種ごとに適した機能を選ばなければ、システム導入を成功に導くことはできません。

ここでは代表的な4つの業種における選定のポイントをご紹介いたします。

自社の業種に合った生産管理システムを選べるよう、参考にしてください。

機械・装置組立業

オーダーメイドや多品種少量生産が多い機械・装置の組立製造業では、製造番号ごとの管理が不可欠です。

1台ごとに異なる構成や設計の変更にも対応できるよう、柔軟かつ正確な部品表(BOM)の構築が求められます。

【選び方のポイント】

- 製番ごとに進捗・原価を追える仕組みがあるか

- 多階層BOMに対応し、構成変更や代替品管理がしやすいか

- 組立指示書の自動生成や、現場への正確な指示出しが可能か

- 不具合の発生時に、部品単位で遡れるトレーサビリティ機能があるか

機械・装置の組立業では、製番管理に対応し、1台ごとの進捗やコストを正確に把握できるシステムが適しています。

原料系(プロセス)製造業

原料系の製造業では、配合(レシピ)管理や、品質・有効期限の管理が非常に重要です。

誤った配合や期限切れの原材料の使用は、安全性を確保できず重大なトラブルにつながるため、トレーサビリティとアラート機能が欠かせません。

【選び方のポイント】

- 製品ごとに異なる配合(レシピ)を正確に管理できるか

- 原料のロット・有効期限を厳密に管理し、期限切れを防止できるか

- 品質検査の記録・履歴を管理し、証明書の発行が可能か

- HACCPやGMPなど、業界特有の規制・監査に対応できるか

なお、当社のシステムは機械・組立系の製造業を主な対象としています。

部品加工・金属加工業

加工業では、工程ごとの進捗や機械設備の負荷管理が生産性を大きく左右します。

リードタイムの短縮や納期厳守のためには、生産状況をリアルタイムに可視化し、負荷の偏りや未稼働のムダなどに迅速に対応できる仕組みが必要です。

【選び方のポイント】

- タブレットやバーコード連携など、工程別の実績登録がスムーズに行えるか

- 機械・設備ごとの負荷状況を可視化し、過負荷・未稼働を最小限にできるか

- NC機やIoT機器と連携し、自動で稼働実績を収集できるか

- 外注工程の進捗や納期遅れも一元管理できるか

複合工程・多品種少量製造業

多品種少量かつ複数工程にわたる製造業では、製品ごとの生産パターンが異なるため、柔軟で全体最適な管理が必要になります。

加えて、在庫と手配のバランス管理が難しく、調達から外注、仕掛の状況を一元で把握できる仕組みが求められます。

【選び方のポイント】

- 加工+組立+外注など、工程を柔軟に組み合わせられるか

- 品番ごとに異なる生産フローを設定・運用できるか

- 在庫、発注、仕掛品の一元管理ができ、手配ミスや在庫過多を防げるか

- 見積と受注から生産、納品までの一連の流れをシームレスに管理できるか

はじめての生産管理システム選定でも大丈夫です ― 私たちが伴走します

製造業において、生産性を向上させ、企業の利益を高めるためには、自社に合ったシステムを選ぶ必要があります。

私たちキッセイコムテックは、お客様を第一に考え、現場志向で導入から本稼働、運用までを徹底的にサポートすることが可能です。

実際に直面している課題を丁寧に深掘りすることから始め、システムで現場がどのように変わるのかを、わかりやすくご提案いたします。

そのため、はじめて生産管理システムを選定・導入する企業様でも、安心してお任せいただけます。

生産管理システムの導入によって、現場の課題を解決したいと考えているご担当者様は、まずはお気軽にご相談ください。

「量産」にも「個別受注」にも対応できる生産管理・債権債務管理システム「ProAxis」

まとめ

製造業における生産管理システムは、自社に合った機能と現場に寄り添ってくれるベンダー選びが重要です。

【チェック】失敗しない選び方・比較ポイント5つ

- 自社の生産形態に対応できるか

- 必要業務(在庫、原価、進捗など)をカバーできるか

- 初期費用・運用費などを含めたコストが妥当かどうか

- 既存システム(ERP・会計・PDM・EDI)と連携できるか

- 将来の業務変化や成長に柔軟に対応できるか

キッセイコムテックは、システムの機能を説明するだけでなく、現場の課題を探り、システム導入によって何が変わるのかを、一緒に考えご提案いたします。

今すぐ生産管理システムの選定を始めたい企業様は、現場志向で徹底的に寄り添う当社にお任せください。