生産管理システム導入の流れ|検討から本稼働・定着までの完全ガイド

生産管理システムの導入は、製造業にとって一大プロジェクトです。なぜなら、企業の業務効率や品質向上に直結するからです。

ところが、システム選定やDXを任された担当者からは「何から始めればいいのか分からない」「導入後の運用や定着に不安がある」という声も多く聞かれます。

本記事では、生産管理システム導入の検討段階から本稼働、そして現場への定着まで、押さえておくべきポイントを完全ガイドとしてわかりやすく解説します。

これから導入を進めるご担当者様がスムーズにプロジェクトを進行できるよう、具体的なステップや注意点を丁寧にお伝えします。ぜひ最後までご覧ください。

生産管理システムの選び方【種類は主に3つ】

生産管理システムには、主に3つの種類があります。

- パッケージ型

- カスタマイズ型

- フルスクラッチ型

それぞれの特徴を見て、自社に最適と思われる種類を選びましょう。

① パッケージ型(汎用型)

あらかじめ決まった機能がセットになっている「製品版」のシステムです。

比較的安価に導入できる点や、導入スピードが早いといった点が特徴で、ベンダーによる保守サポートも整っているケースがほとんどです。

【向いている企業】

- 製造業の基本業務が標準的な流れに近い企業

- 業務フローをシステムに合わせられる企業

② カスタマイズ型(業種特化型)

基本パッケージをベースに、自社独自の業務に合わせてカスタマイズできるシステムです。

特長としては、業種・業態に合わせた柔軟な設計が可能だったり、現場の運用を変えずにシステムをフィットさせやすかったりします。

独自の管理項目や帳票に対応できるため、現場の混乱を防げることもメリットです。

【向いている企業】

- 加工・組立・修理など、複雑で現場ごとに異なる運用がある企業

- 独自業務を変えずにシステムを導入したい企業

③ フルスクラッチ型(完全オーダーメイド)

ゼロから要件に沿って開発する完全オリジナルのシステムです。

あらゆる業務と管理項目に対応でき、自社の戦略やノウハウをシステムに反映できるため、独自の業務基盤を構築できます。

拡張性と柔軟性も高いため、企業の成長に合わせて機能の追加や変更も可能です。

【向いている企業】

- 他社製品では対応できない独自業務を持つ企業

- 十分な予算と開発リソースがある企業

生産管理システムの選び方を知りたい方は、コチラの記事を参考にしてください。

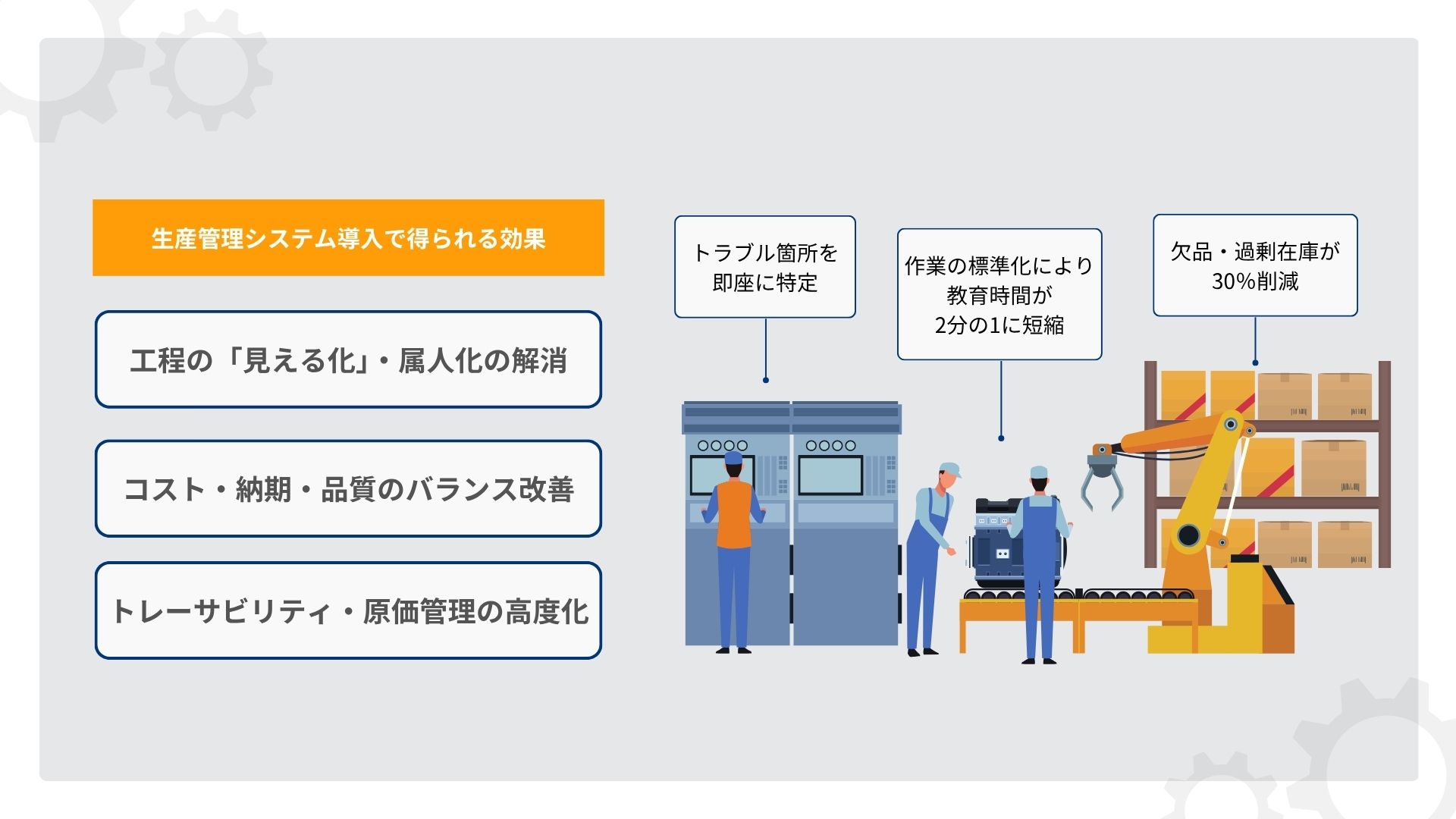

生産管理システム導入で得られる効果とは?

生産管理システムの導入は、単なる業務のIT化にとどまらず、現場の生産性向上や経営判断の質の向上にも大きく貢献します。

ここでは、導入によって得られる代表的な3つの効果をご紹介します。

工程の「見える化」・属人化の解消

製造現場では、作業工程や進捗の把握が、特定のベテラン社員に依存してしまう「属人化」が大きな課題です。

生産管理システムを導入することで、各工程の進捗状況や担当者、作業実績が可視化され、誰でも生産状況を把握できる仕組みが整います。

ガントチャートや一覧画面で進捗を一元管理でき、「どこで」「何が」「どの程度」進んでいるか即座に把握できると、生産過程で生まれるムダを排除することが可能です。

結果

作業標準や指示内容がシステム上で管理され、教育時間の短縮と属人化の解消にも貢献。

品質・コスト・納期のバランス改善

生産管理において最も重要なのは、「QCD(品質・コスト・納期)」のバランスです。

生産管理システムを導入し、材料の手配から原価、工程ごとのスケジュールまでを数値やグラフで管理できるようにすると、生産効率を大きく向上させられます。

たとえば、工程ごとの不良率や停止要因を分析して改善することで、品質を高められます。

また、仕掛品や在庫の適正管理によって、余剰在庫・欠品を防止してコストを削減できたり、過去の生産実績をもとに現実的な納期計画を作成したりなどが可能です。

結果

現場のPDCAサイクルが回りやすくなり、ムリ・ムダ・ムラのない生産活動ができるように。経営層は、収益構造が数値によって可視化されることで、より精度の高い経営判断を行える。

トレーサビリティ・原価管理の高度化

生産管理システムでは、製番やロット単位で「どの原材料を使い、誰がどの工程で加工したか」を正確に記録・追跡できます。これにより、不良品発生時の原因特定や迅速な対応が可能となり、品質管理が大きく向上します。

また、仕掛品や在庫の状況をリアルタイムで把握できるため、現場の混乱を防ぎ、効率的な生産管理を支援します。

結果

不具合対応や情報集計にかかる時間を大幅に削減し、経営層に対しても正確かつ迅速な現場情報の提供が可能になる。

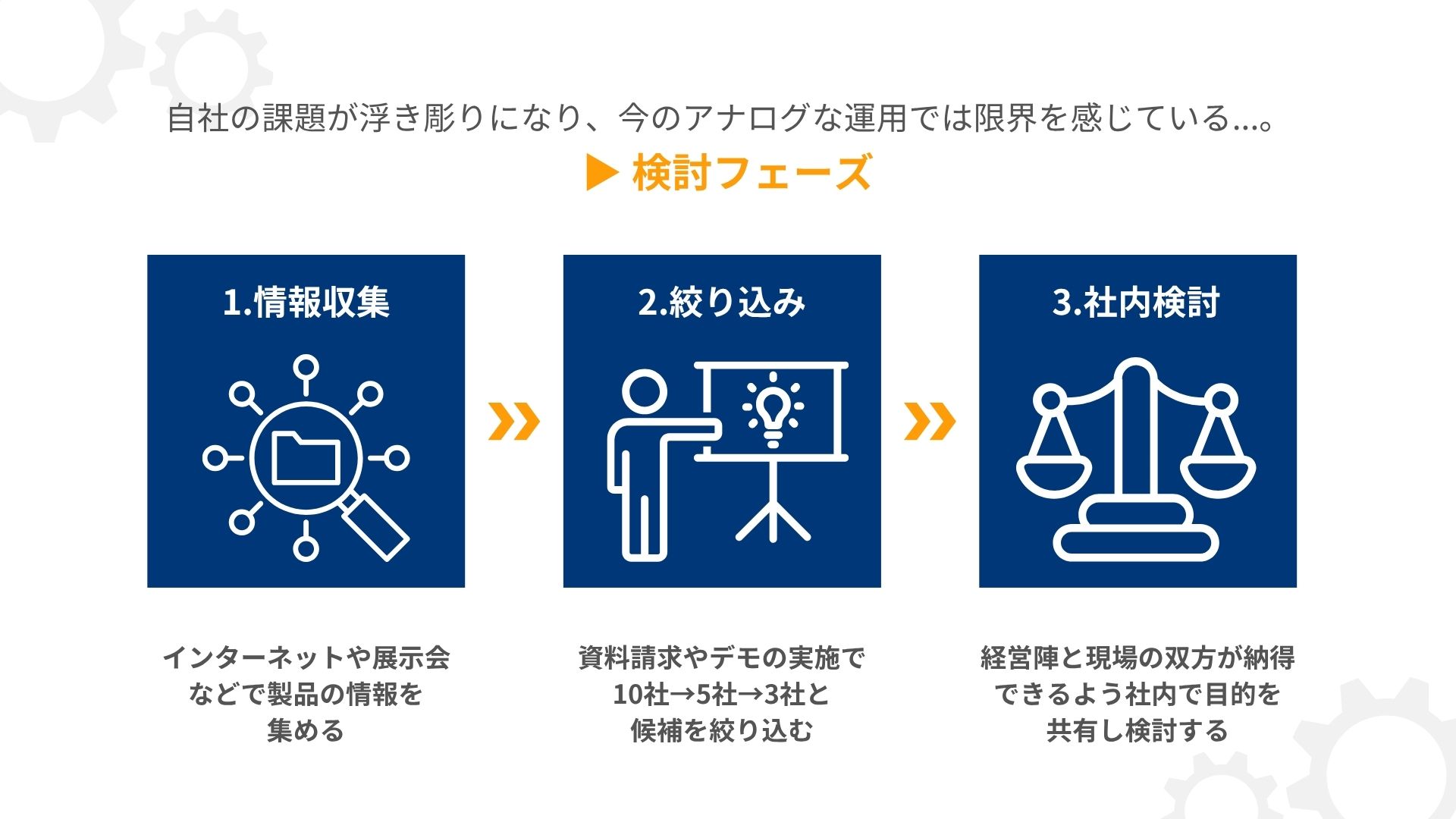

生産管理システム導入の手順【検討フェーズ】

製造業で課題となる属人化や納期遅れを解決できる生産管理システムですが、導入にいたるまでの手順がわからないと身動きが取れません。

検討フェーズでは、まず10社から5社に絞り込むといった、段階的な選定が現実的です。

焦らずに、自社の業務課題をカバーできるか否かで製品を選定していきましょう。

1.製品情報の収集と候補選定

生産管理システムの導入に際して、まずは検索エンジンや比較サイト、展示会、業界紙、SNSなどから情報を集めましょう。

多種多様な製品の中から、他社の導入事例や機能紹介などを参考に、自社の業種・業務課題にマッチしそうな製品をリストアップしていきます。

2.資料請求・デモの実施

次は、具体的な情報の取得と動作確認をしていきます。各ベンダーに資料請求を行い、より詳細な機能一覧や価格帯、導入事例などを見て比較検討しましょう。

デモの実施は、操作性やインターフェースなどをチェックしつつ、受注から出荷までの自社業務フローとフィットするかどうかを確かめます。

生産管理システムの導入は、単なる製品選びにとどまらず、「会社(ベンダー)選び」と言っても過言ではありません。生産管理システムの導入は、会社と会社の信頼に基づく「付き合い」の始まりであり、ベンダーの見極めが重要です。

3.社内検討と意思決定

最終的に生産管理システムを導入するには、社内の合意形成と稟議プロセスが必要です。

そのためには、初期の段階から製造部門・経営層・IT部門など関係部署を巻き込み、社内での検討を進めていかなければなりません。

社内での検討を円滑に進めるには、「なぜ導入するのか」「現状の課題は何か」「期待する効果は何か」を明確にしておくことが重要です。

RFPやROI(費用対効果)の簡易試算を準備しておくと、稟議をスムーズに通しやすくなります。

また、「一部の業務から段階的に導入する」「効果を数値で示す」などの工夫によって、現場の納得感と経営層の理解が同時に得られやすくすることも効果的です。

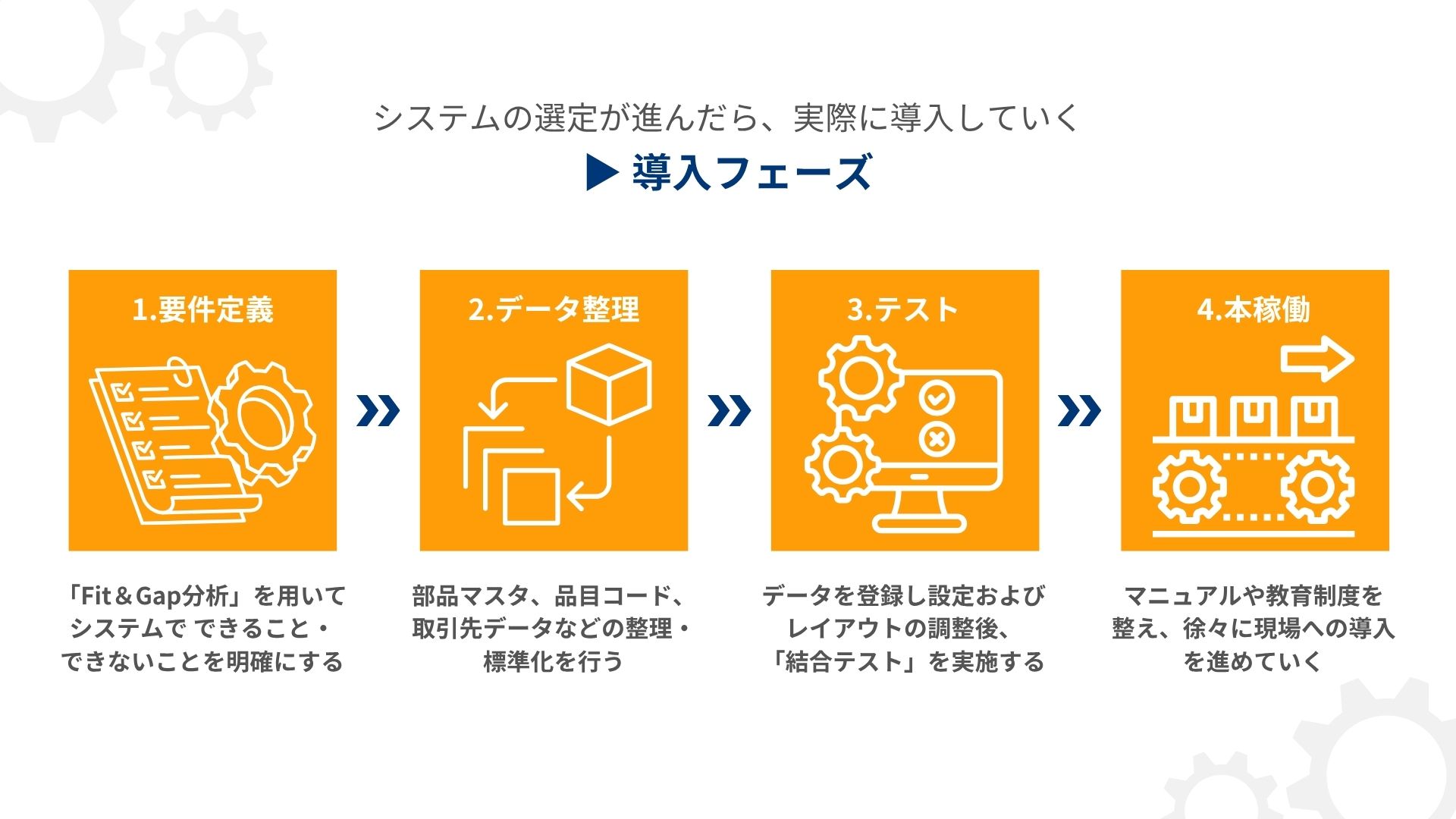

生産管理システム導入の手順【導入フェーズ】

生産管理システムの導入において、最も重要とも言える導入フェーズの手順をお伝えしていきます。

検討フェーズで製品の選定と社内検討が行えたら、実際にシステムを現場に導入していきましょう。

1.要件定義(Fit&Gap)

生産管理システムの導入フェーズで最初に行うことが、要件定義です。

一般的には「Fit&Gap分析」と呼ばれるプロセスを通じて、自社の業務に導入予定のシステムの機能が、どれほどFit(適合)するか、どこにギャップGap(非適合)があるのかを見極めます。

この分析により、システムに何を求めるかが明確になり、不要なカスタマイズや過剰な期待を防ぐことができます。

「Fit&Gap分析」のやり方

①対象業務(例:受注、在庫、購買、製造、原価)の範囲と優先順位を明確化

②各部門とのヒアリングを通じて、現行業務フローと課題点を整理

③他システムとの連携や帳票要件、将来的な拡張性も考慮して仕様を決定

しかし、要件定義のフェーズは重要なプロセスでありながら、生産管理システムの導入においてプロジェクトが止まりやすいフェーズでもあります。

全社的な合意形成に時間がかかったり、ベンダーとのすり合わせで「理想」と「現実」のギャップが大きく、見直しを迫られたりなどの失敗が多いのも現実です。

▶︎失敗を防ぐためには?

初めから「完璧な要件」を追い求めるのは難しいため、考えられる課題や検討すべきポイントは可能な限り洗い出しておくことが大切です。また、今すぐ決められない事項も、課題として資料に明確に記載し、経営層の判断と支援を早期に得ることが重要です。

要件定義は導入においてゴールではなく、あくまでスタートラインを引く作業です。

このフェーズでいかに現場と経営、そしてベンダーが同じ方向を向けるかが、システム導入の成否を分けます。

2.導入準備(体制整備・データ整備)

要件が固まったら、社内体制とシステム稼働に向けた準備に入ります。導入プロジェクトの体制づくりと、マスタデータの整備が大きなポイントになります。

まずは各部門の代表とプロジェクトリーダーを決め、導入推進チームを編成しましょう。

次に、品目マスタ、部品表マスタ、取引先データなどの整理・標準化を進め、作業指示書や在庫表などの帳票サンプルの収集を行います。

マスタデータの精度が低いと、システムの性能を十分に引き出せません。

「整備が手間」と感じるかもしれませんが、このフェーズが後工程のトラブル防止につながるため、しっかりと準備しておきましょう。

3.設定・カスタマイズ・テスト

導入準備が整ったら、実際にシステムの設定作業を行います。

製品によっては、現場に合うように画面や帳票、項目のカスタマイズが可能です。下記のような手順で、設定およびカスタマイズ、テストを実施していきましょう。

- 管理項目や承認フロー、表示レイアウトの調整

- 必要に応じて外部システムとの連携設定(販売管理・会計システムなど)

- 登録〜処理〜出力までの動作を一連で確認する「結合テスト」実施

また、本番前には「トライアル稼働(試験運用)」を行い、実際の運用に近い状態で使い勝手やトラブルを事前にチェックしておきます。

ここでの気づきを反映し、本番稼働への不安要素を取り除いておくことが大切です。

4.本稼働・教育

最終ステップは、システムの本番稼働を成功させ、現場に定着させることです。

ただ、単にシステムを入れるだけでは効果は出ません。現場が迷わず新しいシステムを使える状態をつくることが、定着から運用までの成否を分けます。

本稼働後の定着・運用を成功させるためには、下記のような環境づくりを行うと良いでしょう。

- 操作マニュアルの配布と実機による操作研修

- 稼働初期のサポート体制(問い合わせ窓口や訪問支援など)

- 稼働後のトラブル対応や業務ルールの微調整

特に初期段階では、現場からのフィードバックを迅速に拾い上げ、柔軟に対応することが重要です。

社内の混乱を最小限に抑えつつ、少しずつ運用を安定させていきましょう。

よくある導入の失敗例と解決策

生産管理システムの導入は、簡単ではありません。選定から要件定義、導入のフェーズに至るまでが曖昧だと、それだけ失敗する確率は上がります。

ここでは、よくある導入の失敗例と、その解決策をご紹介いたします。

事前に失敗例を知っておくことで、万全な体制を作ることができ、導入を成功に導くことが可能です。

要件定義のズレで追加費用が増える

最も多い失敗例のひとつが、要件定義の甘さによって追加費用が増えることです。

現場の業務フローを整理しないまま要件を決めたり、一部の部署や担当者の意見しか反映されていなかったりすると、あとから「この機能がなかった」「この帳票が出せない」といったギャップが発覚します。

結果的にカスタマイズの対応によって、追加費用が膨らんでしまうのです。

解決策

業務フローを書き出して「As-Is(現状)」と「To-Be(理想)」を明確に整理する。要件定義書を作成して全関係者で内容を確認・合意する。

教育・サポート不足で使いこなせない

せっかく自社に合ったシステムを導入しても、現場が操作に慣れず使いこなせなければ、意味がありません。

特に、多忙な製造現場では新しいシステムの学習が後回しになり、紙やExcelの管理に逆戻りしやすくなります。

システムを形骸化させてしまうと、投資コストがムダになるだけでなく、これまで抱えていた課題を解決できなくなります。

解決策

定着させるための操作マニュアルや、解説動画などを用意する。稼働後の一定期間は、ベンダーに伴走支援を依頼したり社内にサポート役を設置したりすることも効果的。また、現場に近い担当者を「推進リーダー」に任命し、相談しやすい体制を整えると、定着が加速する。

生産管理システム導入成功のポイント

この章では、生産管理システムの導入を成功させるためのポイントを解説いたします。

経営と現場の温度差を埋める導入体制

生産管理システムの導入は、経営層と現場がそれぞれ納得できなければ成功しません。

コスト管理や生産性の向上に焦点を当てる経営と、業務の簡略化や負担の軽減に関心を持つ現場との温度差を埋めるためには、導入目的と稼働後の効果を丁寧に共有することが必要です。

経営層がトップダウンで推進しつつ、現場の声を拾い上げるボトムアップの仕組みを両立させることが、円滑な導入・定着のカギとなります。

ベンダーとの継続的なパートナーシップ

システムは導入して終わりではなく、運用・改善していくことこそが本番です。

そのため、ベンダー側が導入後も定期的な改善提案やトラブル対応を行ってくれるか否かは、製品選定と同じくらい重要です。

ベンダーとの信頼関係を構築できれば、将来的な機能拡張や新システムとの連携なども柔軟に進めやすくなります。

ベンダー選びは、システムの機能を説明するだけでなく、現場の課題に即した提案をしてくれたかや、担当営業・SEとのコミュニケーションがスムーズかどうかなどを基準にして見極めましょう。

導入からサポートまで、安心してお任せ~システムのご提案から、現場ヒアリング、要件定義、初期設定、操作教育、導入後の運用サポートに至るまで、すべてのプロセスを一貫してご支援~

私たちキッセイコムテックは、徹底した現場志向でシステムの導入をご提案いたします。

システムの機能説明はもちろんのこと、現場に対する深い調査や課題の整理、要件定義から現場教育、導入後のサポートに至るまで、一貫してご支援が可能です。

- 現場業務を深く理解した社員による課題整理

- トライアルを通じた納得のいく導入判断

- 実務に寄り添った丁寧な導入支援と教育

- 稼働後も安心の保守サポートと改善提案

導入して終わりではなく、現場で本当に“使いこなされる”ことをゴールに、二人三脚で伴走いたします。

「まずは話を聞いてみたい」「他社と何が違うのか知りたい」といった段階でも構いません。小さな疑問やお困りごとでも、まずはお気軽にご相談ください。

「量産」にも「個別受注」にも対応できる生産管理・債権債務管理システム「ProAxis」

まとめ

生産管理システム導入の手順は、大きく分けて「検討フェーズ」と「導入フェーズ」の二つに分けられます。

検討フェーズ:さまざまな製品の情報をかき集め、自社に適していそうなシステムをある程度の数まで絞るフェーズ。資料請求やデモの実施によって、業務フローとの相性およびベンダーの支援体制などを確認し、社内で検討を重ねていきましょう。

導入フェーズ:「Fit&Gap分析」を用いて要件定義を行っていくフェーズ。実際にシステムを導入する際に、カバーできる業務範囲と標準機能では対応できない部分を明確にし、現実的な想定を心がけましょう。

経営層と現場との温度差を埋めつつ、伴走支援のあるベンダーとの関係を築きながら生産管理システムを導入していくことが、成功のためのカギとなります。